PRZEWIERTY STEROWANE TECHNOLOGIA

Horyzontalne przewierty sterowane (HDD – Horizontal Directional Drilling) – nowoczesna technologia HDD (grupa tzw. technologie bezwykopowe) polegająca na wykonywaniu poziomych przewiertów kierunkowych. Przewierty kierunkowe lub wiercenia kierunkowe są w pełni sterowalne. Dzięki zastosowaniu nowoczesnych systemów pomiarowych i sterujących, trajektoria wykonanego przewiertu pozwala na omijanie przeszkód zarówno w poziomie jak i w pionie, co pozwala na wykonywanie tego typu operacji na terenach silnie zurbanizowanych.

Horyzontalne przewierty sterowane rozpoczyna się z powierzchni gruntu. Wykonuje się go przy pomocy specjalnej głowicy sterującej prowadzonej żerdziami wiertnicy w kierunku zaprojektowanego punktu wyjścia. Najpierw wykonuje się wiercenie pilotażowe po uprzednio zaplanowanej trasie. W głowicy wiercącej-pilotażowej umieszczona jest sonda-nadajnik, która umożliwia dokładną jej lokalizację i sterowanie kierunkiem przewiertu.

W trakcie wiercenia podawana jest płuczka (mieszanina wody i bentonitu), której zadaniem jest m.in. stabilizacja otworu wiertniczego, obniżenie współczynnika tarcia, chłodzenie narzędzia wiertniczego oraz transport urobku z otworu. Wiercenie horyzontalne pozwala ominąć wszystkie istniejące w gruncie przeszkody zaznaczone w projekcie takie jak fundamenty, kable, kanalizacja oraz inne wszelkie media, a głowica pilota trafia dokładnie do zaplanowanego celu. Po wierceniu pilotażowym w miejscu wyjścia z gruntu do żerdzi montowana jest głowica rozwiercająca, która pozwala uzyskać żądaną średnicę otworu. Do głowicy podczepiona zostaje rura lub rurociąg i wraz z obrotami rozwiertaka zostaje wciągana po wytyczonej uprzednio trasie pilotażowej. Cała operacja odbywa się przy ciągłym podawaniu płuczki. Proces kończy się w punkcie startowym przewiertu po przeciągnięciu rury/rurociągu.

Przewierty horyzontalne umożliwiają wykonywanie różnego rodzaju instalacji takich jak wodociągi, kanalizacja, gazociągi, linie energetyczne czy telekomunikacyjne metodą bezwykopową (Technologie bezwykopowe)wszędzie tam, gdzie niemożliwe jest wykonanie tradycyjnego, inwazyjnego wykopu pod rury lub kable:

– na terenach silnie zurbanizowanych, gdzie wykorzystanie metod tradycyjnych jest niemożliwe ze względu na istniejącą zabudowę.

– gdy zachodzi potrzeba pokonania przeszkód w postaci traktów komunikacyjnych (ruchliwych szos, torów tramwajowych i kolejowych).

– na terenach o gęstej sieci wodociągów, kanalizacji oraz linii energetycznych i telekomunikacyjnych. W takim przypadku jedynym rozwiązaniem jest wykonanie poziomego przewiertu poniżej siatki instalacji.

– w przypadku przekraczania żeglownych rzek i kanałów bardziej opłacalne może być położenie instalacji pod dnem, niż budowa konstrukcji zawieszonej nad lustrem wody.

– podczas prowadzenia instalacji przez tereny które ze względu na walory przyrodnicze i krajobrazowe powinny zostać nienaruszone.

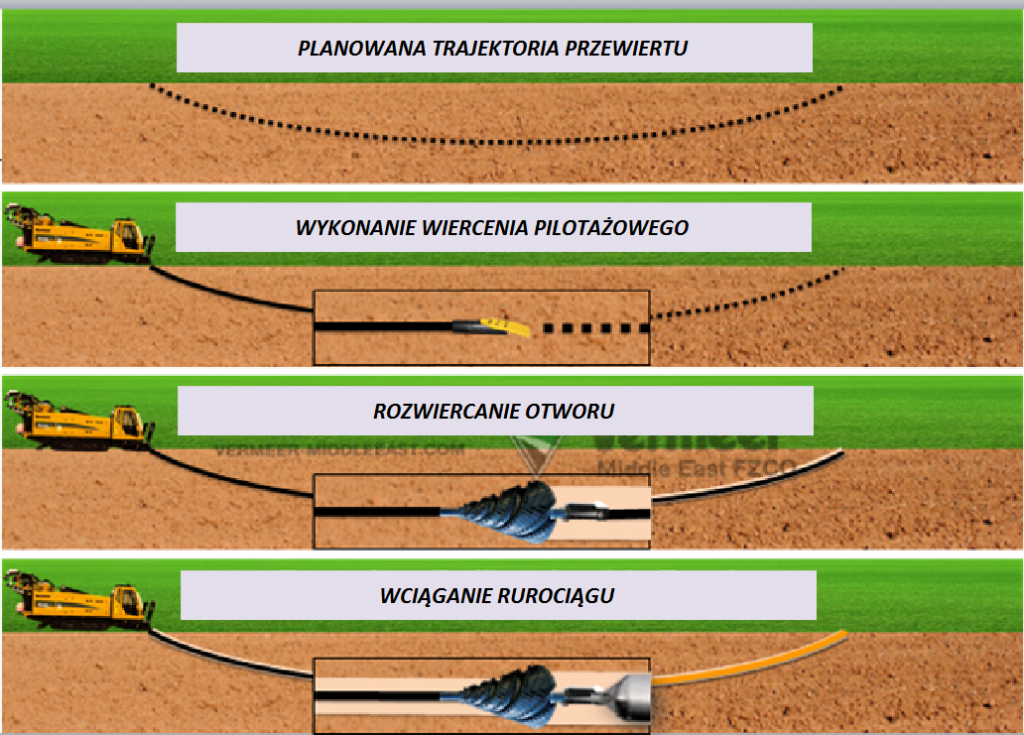

PRZEWIERT STEROWANY – etapy procesu:

Wykonanie przewiertu pod planowaną instalację rurociągu można podzielić na następujące etapy:

– wykonanie projektu trajektorii i wyznaczenie położenia punktu wyjścia przewiertu,

– dobór technologii wiercenia,

– przygotowanie miejsca dla potrzeb urządzenia wiertniczego oraz zaplecza technicznego – czyli wykopu komory startowej oraz końcowej na płuczkę.

Przewierty sterowane składaj się z 3 zasadniczych etapów:

etap I – wykonanie wiercenia pilotowego,

etap II – rozwiercanie powrotne,

etap III – instalacja rurociągu,

Etap końcowy – przywrócenie terenu zakończonych prac wiertniczych do stanu pierwotnego (odbiór i utylizacja zużytej płuczki oraz zasypanie komór).

Dobór trajektorii przewiertu:

Trajektorię przewiertu dobiera się w momencie projektowania i jest ona uzależniona od :

– wymaganej średnicy, długości i przeznaczenie rurociągu,

– minimalnej grubość gruntu nad rurociągiem,

– materiału projektowanego rurociągu oraz jego parametrów wytrzymałościowych

– panujących na danym terenie warunków geologicznych,

– wymaganych wartości kątów wejścia i wyjścia,

Narzędzia wiercące (drążące)

Narzędzia wiercące dobierane są pod kątem rodzaju wierconego gruntu – w pierwszej kolejności uwzględnia się fizyko – mechaniczne własności drążonego obszaru geologicznego

Systemy pomiarowe, a przewiert sterowany.

Stosowane głównie systemy radiowe umożliwiają śledzenie w czasie rzeczywistym parametrów wiercenia, takich jak kąt (azymut) wiercenia, kąt pochylenia głowicy narzędzia wiercącego, bieżącą głębokość, liniową prędkość wiercenia oraz prędkość obrotową.

Przykładowy system radiowy składa się z nadajnika zlokalizowanego w głowicy wiercącej, lokalizatora oraz monitora w wiertnicy. Nadajnik (sonda) wysyła sygnał z aktualnymi danymi ( położenie w gruncie) do lokalizatora obsługiwanego przez operatora, z lokalizatora dane przesyłane są do maszyny wiertniczej, gdzie operator ma pełny odczyt danych i kontroluje w czasie rzeczywistym parametry przewiertu korygując je w razie potrzeby.

Wiertnice – typy

Produkowane obecnie urządzenia wiertnicze to samojezdne wiertnice gąsienicowe o napędzie dieslowskim. Biorąc pod uwagę parametry takie jak siła uciągu / pchania, moment obrotowy i wydatek pompy płuczkowej, dzielimy je następująco:

– wiertnice małe,

– wiertnice średnie

– wiertnice duże

Typy instalowanych rurociągów – rur:

Zasadniczą częścią wykonywanej z użyciem technologii horyzontalnych przewiertów kierunkowych instalacji, jest rura osłonowa, wewnątrz której pociągnięty będzie przewód, lub popłynie tłoczone medium. Podział ze względu na użyte do produkcji materiały wygląda następująco:

– rury stalowe lub żeliwne (spawanie rur),

– rury PE, HDPE ( zgrzewanie doczołowe rur),

– rury PCV (zgrzewanie rur),

– rury kompozytowe – na bazie żywic syntetycznych i włókien szklanych.